Conocer la nave de grabado láser: explorar grabadores láser de diodo

El grabado láser, también conocido como grabado con láser, se considera una técnica de tratamiento de superficie versátil y precisa. Sus aplicaciones abarcan diversas industrias, ofreciendo ventajas incomparables sobre los métodos de impresión tradicionales. Nos profundizamos en las complejidades del grabado láser, con un enfoque específico en las máquinas de grabado láser de diodo. Empáramos un viaje para descubrir el potencial y las posibilidades de esta tecnología innovadora.

Comprender la artesanía de grabado láser

El grabado con láser, a menudo denominados intercambiablemente como grabado con láser, representa un método de tratamiento de superficie que utiliza tecnología láser para marcar, grabar o grabar materiales. A diferencia de las técnicas de impresión tradicionales, como la impresión de pantalla o la impresión de la almohadilla, el grabado con láser ofrece distintas ventajas que incluyen una mayor velocidad de marcado, atractivo estético, alta resolución, durabilidad, precisión y rentabilidad.

Definición de artesanía

La esencia del grabado láser radica en la utilización de la energía de un haz láser para inducir cambios químicos o físicos en la superficie de los materiales, creando así marcas, patrones o texto. Este proceso se puede clasificar en dos métodos principales: grabado de trama y corte vectorial.

Grabado de ráster

Este método implica la oscilación de la cabeza láser horizontalmente para crear una serie de puntos, formando líneas que eventualmente componen la imagen o texto deseado.

Corte vectorial

Al contrario del grabado por trama, el corte de vectores se centra en el grabado a lo largo del contorno externo de gráficos o texto, comúnmente utilizado para cortar materiales como madera, papel y acrílico.

Explorando las características del grabado láser

Principios

Los principios centrales subyacentes al grabado láser se centran en la energía enfocada de los haces láser, que interactúan con la superficie de los materiales para inducir cambios. Estos cambios pueden manifestarse a través de la oxidación, la evaporación del material de la superficie o las alteraciones químicas/físicas, lo que resulta en las marcas o patrones deseados.

Actuación

El rendimiento de un grabador láser depende de factores clave como la velocidad de grabado, la intensidad y el tamaño de la mancha.

Velocidad de grabado: esto se refiere a la velocidad a la que se mueve la cabeza del láser, típicamente medido en pulgadas por segundo (IPS). Las velocidades más altas se traducen en una mayor productividad, y también influyen en la profundidad de corte o grabado.

Intensidad de grabado

Los niveles de intensidad más altos conducen a cortes o grabados más profundos.

Tamaño de mancha: ajustado usando lentes de diferentes distancias focales, el tamaño de la mancha determina la resolución del grabado. Los puntos más pequeños son ideales para trabajos de alta resolución, mientras que los puntos más grandes son adecuados para el corte vectorial.

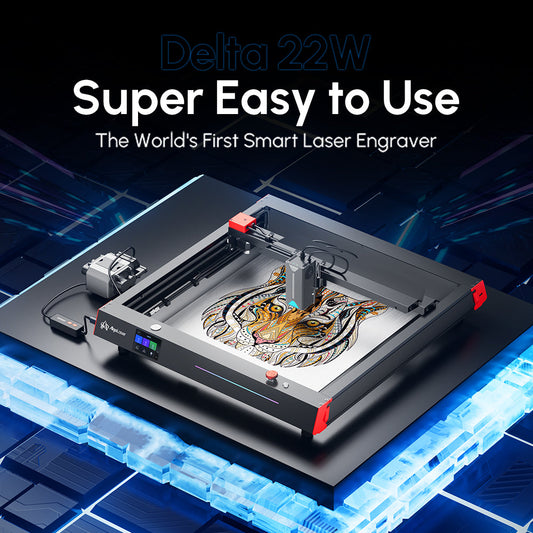

Anatomía de máquinas de grabado láser de diodo

Las máquinas de grabado con láser de diodo consisten en varios componentes esenciales que incluyen lentes láser, sistemas de enfriamiento y paneles de control. Estas máquinas están diseñadas para ofrecer precisión, eficiencia y versatilidad en diversas aplicaciones.

Materiales adecuados para el grabado láser de diodo

La adaptabilidad de las máquinas de grabado con láser de diodo se extiende a una amplia gama de materiales, incluidos, entre otros: madera , acrílico , láminas de metal , vidrio, piedra, cristal, papel, cuero , plástico y muchos más ...

Parámetros y optimización de procesos

Lograr resultados óptimos con máquinas de grabado láser de diodo implica ajustar varios parámetros y optimizar el proceso de grabado. Esto implica ajustar parámetros como la intensidad actual, el enfoque y la velocidad de grabado para adaptarse a los materiales específicos y los resultados deseados.

Problemas y soluciones comunes en el grabado láser de diodos

A pesar de la precisión y eficiencia de las máquinas de grabado láser de diodos, los operadores pueden encontrar varios desafíos durante el proceso de grabado. Comprender estos problemas comunes e implementar soluciones efectivas es crucial para mantener un rendimiento óptimo y lograr resultados de alta calidad. Exploremos algunos de los temas más frecuentes y soluciones prácticas:

1. Profundidad de grabado inconsistente

Asunto

La profundidad de grabado varía en diferentes secciones del material, lo que resulta en resultados inconsistentes.

Solución

Verifique la superficie del material: asegúrese de que la superficie del material sea plana y uniforme para facilitar la profundidad de grabado consistente.

Optimizar el enfoque: ajuste el enfoque del haz láser para mantener una profundidad constante en todo el proceso de grabado.

Parámetros de calibración: parámetros de grabado de ajuste fino, como la intensidad de potencia y la velocidad para lograr resultados uniformes.

2. Grabantes poco claros o borrosos

Asunto

Los grabados parecen borrosos o carecen de claridad, especialmente en diseños intrincados o texto pequeño.

Solución

Optimizar la resolución: aumente la configuración de resolución para mejorar la claridad, especialmente para diseños detallados.

Limpie la óptica: limpie regularmente las lentes y los espejos láser para eliminar el polvo o los desechos que pueden distorsionar el haz láser.

Ajuste la velocidad y la potencia: experimente con diferentes combinaciones de configuración de velocidad y potencia para encontrar el equilibrio óptimo para grabados claros.

3. Material de encendido o quema

Asunto

Ciertos materiales, especialmente sustancias orgánicas o inflamables, pueden encenderse o quemarse durante el proceso de grabado.

Solución

Configuración de potencia más baja: reduzca la intensidad de potencia para minimizar la generación de calor y evitar la ignición del material.

Aumente el enfriamiento: Mejore los sistemas de ventilación y enfriamiento para disipar el calor de manera más efectiva, reduciendo el riesgo de combustión del material.

Use recubrimientos protectores: aplique recubrimientos protectores o materiales de enmascaramiento en superficies sensibles para minimizar el daño por calor.

4. Deformación o distorsión de materiales

Asunto

Algunos materiales pueden deformarse o distorsionarse debido al calor excesivo durante el proceso de grabado, lo que resulta en grabados desiguales o distorsionados.

Solución

Optimizar el enfriamiento: mejorar los mecanismos de enfriamiento para mantener niveles de temperatura consistentes y minimizar la expansión térmica.

Materiales de precalentamiento: el precalentamiento de ciertos materiales puede reducir el choque térmico y minimizar la deformación durante el grabado.

Use soportes: utilice estructuras o accesorios de soporte para estabilizar los materiales y evitar la deformación durante el grabado.

5. Errores de alineación en grabados de múltiples pasos

Asunto

La desalineación ocurre entre pases sucesivos durante el grabado de múltiples pasos, lo que lleva a inconsistencias en el resultado final.

Solución

Alineación de calibración: garantice la calibración adecuada de la máquina de grabado láser para mantener una alineación precisa entre los pases.

Configuración de superposición: ajuste la configuración de superposición entre pases para garantizar una integración perfecta y minimizar las costuras visibles.

Verifique los componentes mecánicos: inspeccionar componentes mecánicos como cinturones, guías y motores para cualquier signo de desgaste o desalineación que pueda afectar la precisión del grabado.

Aplicaciones de corte y grabado

Las máquinas de grabado con láser de diodos encuentran aplicaciones extensas en operaciones de corte y grabado en diversas industrias. Desde diseños intrincados en joyas hasta recortes precisos en la fabricación industrial, la versatilidad de estas máquinas los convierte en herramientas indispensables en los procesos de producción modernos.

Conclusión

En conclusión, las máquinas de grabado láser de diodo representan un pináculo de precisión y eficiencia en la tecnología de tratamiento de superficie. Su capacidad para marcar, grabar o cortar una amplia gama de materiales con una precisión incomparable ha revolucionado numerosas industrias. Ya sea elaboración de diseños intrincados o componentes de producción de masa, la versatilidad y confiabilidad de las máquinas de grabado con láser de diodos los convierte en activos indispensables en el panorama de fabricación actual. A medida que la tecnología continúa avanzando, las aplicaciones potenciales del grabado láser están listos para expandirse aún más, abriendo nuevos ámbitos de posibilidad de expresión creativa e innovación industrial.