💖 Disfruta del viaje de la creación de esculturas

¿Por qué elegimos el embalaje CoS para el grabador láser?

En el mundo del grabado láser, la elección de la tecnología de empaquetado es un factor crucial que puede influir significativamente en el rendimiento y la fiabilidad de los sistemas láser. Entre las diversas soluciones de empaquetado disponibles, la adopción de la tecnología "Chip on Submount" (CoS) se ha convertido en una decisión estratégica por numerosas razones. El CoS, con su combinación única de gestión térmica excepcional, resiliencia mecánica y alineación óptica precisa, se ha consolidado como la solución de empaquetado preferida para aplicaciones de grabado láser. Este artículo explora las principales motivaciones tras la selección de la tecnología CoS en el ámbito del grabado láser y su papel decisivo en el desarrollo de las capacidades y los resultados de esta dinámica industria.

Láser azul, una nueva solución para el procesamiento de materiales a nivel de escritorio

mediante láser de diodo azul (DL) se basa en la alta energía fotónica del láser azul de 450 nm y su alto brillo. Gracias a su delicado diseño óptico y acoplamiento, un punto láser azul de 0,15 mm con una energía de 5 W a 40 W se enfoca directamente sobre la superficie del material o a pocos milímetros de ella. La temperatura aumenta inmediatamente, quemando e incluso vaporizando el material. Mediante soplado de aire a alta presión, el material oxidado se elimina, creando hermosos patrones de grabado y corte.

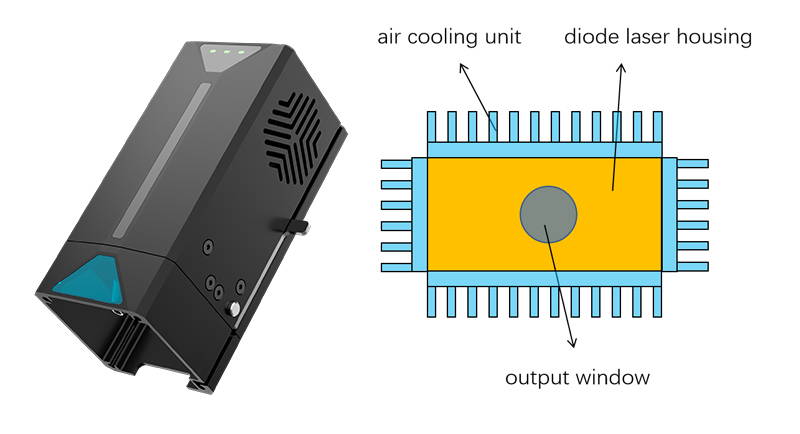

Figura 1. Esquema del grabado láser azul

El láser azul DL actual puede satisfacer la demanda de grabado e incluso corte de madera, cuero, plástico de color y acero. En comparación con el láser de CO2 tradicional utilizado para el mismo propósito, el láser azul de diseño más compacto ofrece ventajas únicas para el procesamiento de materiales de escritorio. Gracias a su pequeño tamaño, bajo consumo de energía, flexibilidad y rentabilidad, el procesamiento de materiales con láser azul DL tiene un mayor potencial para reemplazar los métodos tradicionales de grabado y corte.

Dispositivo DL de salida de espacio libre y chip láser azul

Figura 2. Módulo láser azul de 450 nm

Un dispositivo DL azul de 20 W, como se muestra en la Fig. 1, normalmente incluye un módulo DL azul de 20 W, una unidad de control eléctrico y una unidad de refrigeración por aire. Dado que un solo diodo láser azul (LD) comercial puede emitir una potencia óptica de hasta 5 W, se necesitaría el acoplamiento óptico de 4 diodos para generar 20 W. Para garantizar que los LD funcionen en el rango de temperatura adecuado, el módulo DL está rodeado de canales de refrigeración por aire (aletas de refrigeración). El espacio entre estas dos unidades se rellena con material conductor de calor (p. ej., grasa de silicona termoconductora)

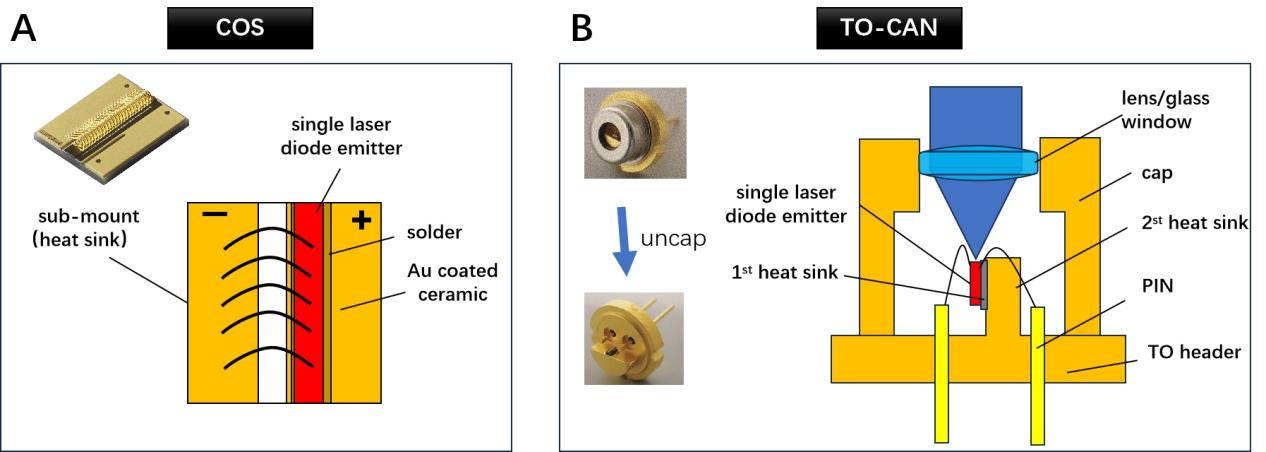

Figura 3. Esquemas de empaquetado del láser de diodo azul (A) Paquete CoS. (B) Paquete TO-CAN.

El del módulo de grabado láser de diodo se refiere a la conformación del haz láser óptico, la disipación de calor y el sellado hermético del diodo láser. Dado que la eficiencia de conversión electroóptica del diodo láser azul de 5 W es de aproximadamente el 30 %, este generará 10 W. Para lograr estabilidad térmica y un mejor empaquetado, el diodo debe soldarse a un submontaje de disipación de calor, como se muestra en la Fig. 3 (A). El material del submontaje no solo presenta una alta conductividad térmica, sino también un coeficiente de expansión térmica similar al del diodo. Se suelen utilizar cerámicas como AlN y SiC como sustrato del submontaje, con ambas caras recubiertas con capas de Ti/Cu/Au.

Además del encapsulado CoS, otro estilo de encapsulado que se aplica en la producción de diodos LD azules es el encapsulado TO-CAN. Como se muestra en la Fig. 3 (B), el diodo se encapsula en una lata metálica. En este caso, el diodo se encapsula dos veces: el primero, el encapsulado CoS, donde el emisor del diodo LD se suelda al primer disipador de calor (el submontaje). A continuación, el CoS se suelda a la base del conector TO. Finalmente, el diodo se encapsula con una tapa con una ventana transparente (una lente de vidrio fino). El diodo LD azul encapsulado TO-CAN se utiliza ampliamente en el área de iluminación y proyección.

·Paquete del módulo DL azul de espacio libre

Figura 4. Esquemas del empaquetado (A) TO-90 y (B) empaquetado CoS.

Los diodos láser que se utilizaron inicialmente para el grabado y corte láser azul DIY se empaquetan en términos de TO-90 (TO-CAN de 9 mm de diámetro exterior) como se muestra en la Fig. 4(A). La razón por la que se aplica este tipo de empaque se debe a la amplia aplicación de los LD azules TO-CAN en el área de proyección e iluminación, donde la potencia de salida de todo el módulo DL es pequeña y el brillo del haz láser es relativamente bajo. Tomando como ejemplo un módulo DL azul de 20 W, primero se deben destapar 4 piezas de LD TO-CAN para que pueda continuar el acoplamiento óptico. Después del acoplamiento óptico del eje vertical, se volverá a tapar el TO-CAN destapado. Después de eso, los diodos TO-CAN generalmente se pegan a la carcasa metálica para el resto del acoplamiento óptico. Por último, todo el paquete se sella con pegamento. Tomando el CoS como empaque preliminar, los diodos se empaquetan tres veces en este módulo DL azul basado en TO-CAN.

En comparación con la solución de envasado TO-CAN, el proceso de fabricación de la solución CoS es más sencillo. Como se muestra en la Fig. 4(B), los LD CoS se sueldan a la carcasa de cobre. Tras un delicado acoplamiento óptico, los LD y las lentes ópticas se sellan mediante técnicas de sellado de costura paralela y soldadura de vidrio.

Debido a las diferentes estrategias de empaquetado, teóricamente, el módulo encapsulado en CoS ofrece una mejor hermeticidad que el módulo encapsulado en TO-CAN. Mediante el sellado de costuras y la soldadura de vidrio, el módulo encapsulado en CoS puede lograr un sellado hermético a nivel atómico. El módulo encapsulado en TO-CAN, por otro lado, presenta un sellado no hermético, donde las lentes ópticas son vulnerables a la humedad invasora si el módulo opera en un entorno altamente húmedo.

En cuanto a la estabilidad térmica, el calor generado por el chip se disipa a lo largo de una trayectoria más corta en el módulo de diodos LD CoS encapsulado. Los chips de diodos solo tienen un doble encapsulado. El material de soldadura que fija el CoS a la carcasa de cobre es una aleación de soldadura con una conductividad térmica de 20 a 60 W·m-1·K-1, mientras que los diodos LD TO-CAN se fijan a la carcasa metálica con pegamento. La resistencia térmica del módulo CoS es menor, lo que mejora la disipación del calor.

La combinación de estos elementos determinará las diferencias en la fiabilidad de estas dos estrategias de envasado. La solución CoS ofrece ventajas en cuanto a simplicidad de producción, hermeticidad y capacidad de disipación de calor.

·Prueba de vida útil de los módulos Blue CoS

Considerando su mayor hermeticidad y capacidad de disipación de calor, la fiabilidad del módulo DL con encapsulado CoS es teóricamente mejor en términos de funcionamiento a largo plazo. Normalmente, en el sector láser industrial, el CoS se considera una mejor solución para el encapsulado DL de alta potencia. Se ha reportado que el módulo DL azul individual, basado en la solución CoS, tiene una potencia de 250 W.

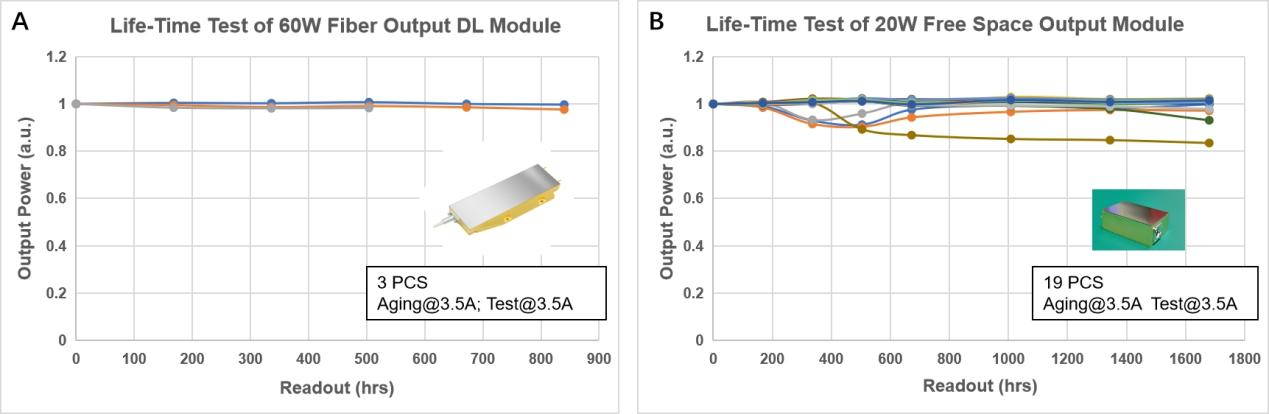

Figura 5. Prueba de vida útil del módulo DL azul de salida de fibra de 60 W (A) y del módulo DL de salida de espacio libre de 20 W (B).

X Photonics se especializa en tecnología de láser de diodo de alta potencia y su objetivo es fabricar productos de diodo láser azul de alta potencia para electrónica de consumo con estándares de fiabilidad industrial. Los datos de las pruebas de vida útil de los módulos de diodo láser de salida de fibra y de los módulos de diodo láser de salida en espacio libre, como se muestra en la Fig. 5, demuestran que los módulos de diodo láser con encapsulado CoS tienen un buen rendimiento operativo a largo plazo. La caída de potencia óptica promedio del módulo de salida de fibra de 60 W es inferior al 2 % tras 800 horas de funcionamiento. En cuanto al módulo de diodo láser de salida en espacio libre, con un diseño mucho más compacto, la caída de potencia óptica promedio de 19 módulos de 20 W es inferior al 10 % tras 1800 horas de funcionamiento. Se seguirán recopilando datos de fiabilidad de los diferentes parches producidos para obtener pruebas científicas y estadísticas más completas de los módulos CoS.

Conclusión

En conclusión, el coste total de propiedad (TCO) de la solución CoS es mejor, aunque el coste actual correspondiente podría ser ligeramente superior. Una mejor hermeticidad y estabilidad térmica otorgan a los módulos DL CoS azules ventajas únicas para el encapsulado DL de alta potencia. Con la expansión del mercado de la electrónica de consumo y las aplicaciones industriales, el precio del LD CoS azul seguirá bajando a medida que aumente su escala de fabricación. El TCO a largo plazo de la solución CoS es más competitivo, y Algolaser, junto con X Photonics, continuará con el desarrollo y la iteración de los módulos y sistemas láser de diodo basados en COS azul de alta potencia.

- Al seleccionar una opción se actualiza toda la página.